1. Wat is droogsnijtechnologie

Met de toename van het mondiale milieubewustzijn en de steeds strengere eisen van wet- en regelgeving op het gebied van milieubescherming worden de negatieve effecten van snijvloeistof op het milieu steeds duidelijker. Volgens statistieken zullen de kosten van snijvloeistof twintig jaar later minder dan 3 euro bedragen. % van de kosten van het werkstuk.Op dit moment zullen in hoogproductieve productiebedrijven de kosten voor de levering, het onderhoud en de recycling van snijvloeistof samen 13% -17% van de productiekosten van het werkstuk uitmaken, terwijl de kosten van snijgereedschappen slechts 2% -5% bedragen. ,.Ongeveer 22% van de totale kosten met betrekking tot snijvloeistof zijn de kosten voor de behandeling van snijvloeistof. Droogsnijden is een soort bewerkingsmethode die wordt gebruikt om het milieu te beschermen en de kosten te verlagen zonder bewust gebruik te maken van snijvloeistof en zonder koelvloeistof.

Droogzagen betekent niet eenvoudigweg stoppen met het gebruik van snijvloeistof, maar het garanderen van een hoge efficiëntie, hoge productkwaliteit, hoge duurzaamheid van het gereedschap en betrouwbaarheid van het snijproces, terwijl u stopt met het gebruik van snijvloeistof, waarvoor het gebruik van snijgereedschappen met goede prestaties vereist is. Gereedschapswerktuigen en hulpfaciliteiten vervangen de rol van snijvloeistof bij traditioneel snijden om echt droog snijden te bereiken.2.Kenmerken van droogsnijtechnologie

① De chips zijn schoon, vrij van vervuiling en gemakkelijk te recyclen en weg te gooien. ② De apparaten voor transmissie, terugwinning, filtratie en de bijbehorende kosten van snijvloeistof worden bespaard, het productiesysteem wordt vereenvoudigd en de productiekosten worden verlaagd. scheidingsinrichting tussen snijvloeistof en spanen en de bijbehorende elektrische apparatuur worden weggelaten.De werktuigmachine heeft een compacte structuur en neemt minder ruimte in beslag. ④ Het zal geen milieuvervuiling veroorzaken. ⑤ Het zal geen veiligheidsongevallen en kwaliteitsongevallen veroorzaken die verband houden met snijvloeistof.

3. Over snijgereedschappen

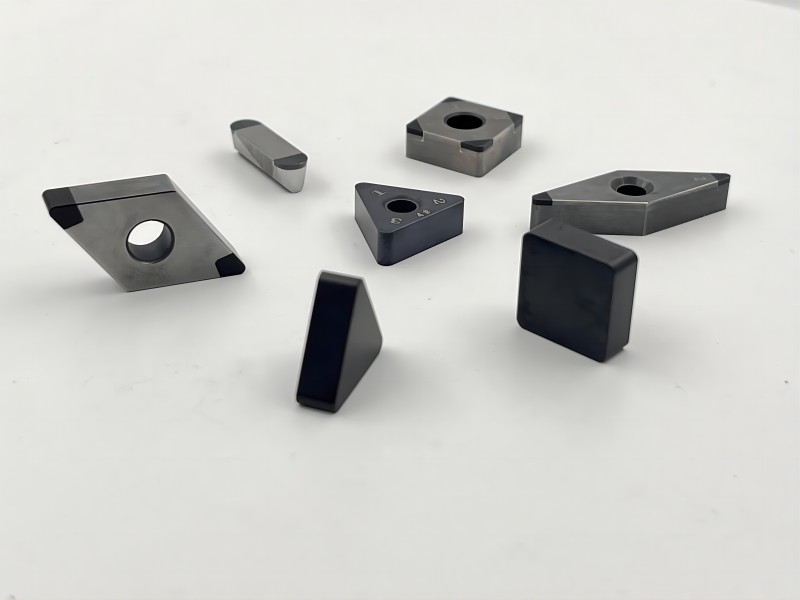

① Het gereedschap moet uitstekend bestand zijn tegen hoge temperaturen en kan werken zonder snijvloeistof.Nieuwe harde legeringen, polykristallijne keramiek en CBN-materialen zijn de voorkeursmaterialen voor droogsnijgereedschap. ② De wrijvingscoëfficiënt tussen de spaan en het gereedschap moet zo veel mogelijk worden geminimaliseerd (de meest effectieve methode is het coaten van het gereedschapsoppervlak), vergezeld door een goede structuur voor het verwijderen van spanen om de warmteophoping te verminderen. ③ Droog snijgereedschap moet ook een hogere sterkte en slagvastheid hebben dan nat snijgereedschap.

4. Gereedschapsmateriaal

CoatingmaterialenDe coating fungeert als een thermische barrière omdat deze een veel lagere thermische geleidbaarheid heeft dan het gereedschapssubstraat en het werkstukmateriaal.Daarom absorberen deze gereedschappen minder warmte en zijn ze bestand tegen hogere snijtemperaturen.Of het nu gaat om draaien of frezen, gecoate gereedschappen maken hogere snijparameters mogelijk zonder de standtijd te verkorten. Dunnere coatings presteren beter bij temperatuurveranderingen tijdens impactsnijden vergeleken met dikkere coatings.Dit komt omdat dunnere coatings minder spanning hebben en minder vatbaar zijn voor scheuren.Droogsnijden kan de standtijd van gereedschappen met wel 40% verlengen. Daarom worden fysieke coatings vaak gebruikt voor het coaten van cirkelvormige gereedschappen en freeswisselplaten.

cermetCermets zijn bestand tegen hogere snijtemperaturen dan conventionele harde legeringen, maar ze missen de slagvastheid van harde legeringen, taaiheid bij middelzware tot zware bewerkingen en sterkte bij lage snelheden en hoge voedingssnelheden.Het heeft echter een betere weerstand tegen hoge temperaturen en slijtage bij droog zagen op hoge snelheid, een langere levensduur en een betere oppervlakteafwerking van het bewerkte werkstuk.Bij gebruik voor de verwerking van zachte en stroperige materialen heeft het ook een goede weerstand tegen spanen en een goede oppervlaktekwaliteit.Cermets zijn gevoeliger voor spanningen veroorzaakt door breuk en voeding vergeleken met niet-gecoate harde legeringen met betere coatings.Daarom wordt het het best gebruikt voor zeer nauwkeurige werkstukken en continue snijsituaties met een hoge oppervlaktekwaliteit.

keramiek

Stabiliteit, geschikt voor verwerking bij hoge snijsnelheden en lange levensduur.Zuiver aluminiumoxide is bestand tegen zeer hoge temperaturen, maar de sterkte en taaiheid zijn zeer laag.Als de arbeidsomstandigheden niet goed zijn, is het gemakkelijk om te breken.Het toevoegen van een mengsel van aluminiumoxide of titaniumnitride kan de gevoeligheid van keramiek voor breuk verminderen, de taaiheid verbeteren en de slagvastheid verbeteren.

CBN-gereedschappenCBN is een zeer hard gereedschapsmateriaal, dat het meest geschikt is voor het bewerken van materialen met een hardheid hoger dan HRC48.Het heeft een uitstekende hardheid bij hoge temperaturen - tot 2000 ℃, hoewel het een hogere slagvastheid en breukvastheid heeft dan een keramisch mes.

CBN heeft een lage thermische geleidbaarheid en een hoge druksterkte, en is bestand tegen de snijwarmte die wordt gegenereerd door de hoge snijsnelheid en de negatieve spaanhoek.Door de hoge temperatuur in het snijgebied wordt het werkstukmateriaal zachter, wat helpt bij het vormen van spanen.

CBN heeft een lage thermische geleidbaarheid en een hoge druksterkte, en is bestand tegen de snijwarmte die wordt gegenereerd door de hoge snijsnelheid en de negatieve spaanhoek.Door de hoge temperatuur in het snijgebied wordt het werkstukmateriaal zachter, wat helpt bij het vormen van spanen.

In het geval van droogdraaien van geharde werkstukken worden CBN-gereedschappen vaak gebruikt ter vervanging van slijpprocessen vanwege hun vermogen om een hoge nauwkeurigheid en oppervlakteafwerking te bereiken.CBN-gereedschappen en keramische gereedschappen zijn geschikt voor harddraaien en frezen met hoge snelheid.

OPTE CBN-inzetstuk van hoge kwaliteit

PCD-hulpmiddelen

Bijvoorbeeld,PCD-inzetstuk、PCD-frees、PCD-ruimer.

Polykristallijne diamant, als het hardste snijgereedschapsmateriaal, is slijtvast.Het lassen van PCD-schijfjes op bladen van harde legeringen kan hun sterkte en slagvastheid vergroten, en hun standtijd is 100 keer zo lang als die van bladen van harde legeringen.

De affiniteit van PCD voor ijzer in Ferro zorgt er echter voor dat dit soort gereedschap alleen non-ferromaterialen kan verwerken.Bovendien is PCD niet bestand tegen hoge temperaturen in de snijzone van meer dan 600 ℃, waardoor het geen materialen met een hoge taaiheid en ductiliteit kan snijden.

PCD-gereedschappen zijn bijzonder geschikt voor het bewerken van non-ferrometalen, vooral aluminiumlegeringen met een hoog siliciumgehalte en sterke wrijving.Door scherpe snijkanten en grote spaanhoeken te gebruiken, worden deze materialen efficiënt gesneden, waardoor de snijdruk en de opbouw van spanen worden geminimaliseerd.

Posttijd: 09-jun-2023